شرکت کهن پیشه

پیشگام در عرضه تکنولوژی های نوین عمرانی

پیشگام در عرضه تکنولوژی های نوین عمرانی

امکان بازیافت مواد اولیه قالب ها و بازگشت سرمایه بر خلاف سیستم کوبیاکس و یوبوت و یا تیرچه بلوک سنتی .

اجرای سقف یکی از مراحل حساس و مهم اجرای یک سازه است و در صورتی که موارد فنی و اجرایی به دقت انجام نشود می تواند موجب حادثه و ضرر اقتصادی گردد. اجرای سقف وافل نیز به دلیل اینکه یک روش اجرایی نوین محسوب می شود، بیش از دیگر روش ها نیازمند تخصص و دقت نظر است. اجرای سقف وافل دارای مزایای فنی و اقتصادی میباشد که باعث استقبال گسترده جامعه مهندسین، سازندگان و در نتیجه گسترش کاربرد این تکنولوژی در صنعت ساختمان سازی شده است. از دیگر مزایای مهم سقف وافل آسانی اجرا و سازگاری اجرای این سیستم با شرایط فنی و اجرایی کشور در مقایسه با دیگر سیستمهای مشابه سقف مانند سقف تیرچه بلوک، یوبوت، کوبیاکس، بابلدک، تیردال و پیش تنیده میباشد.

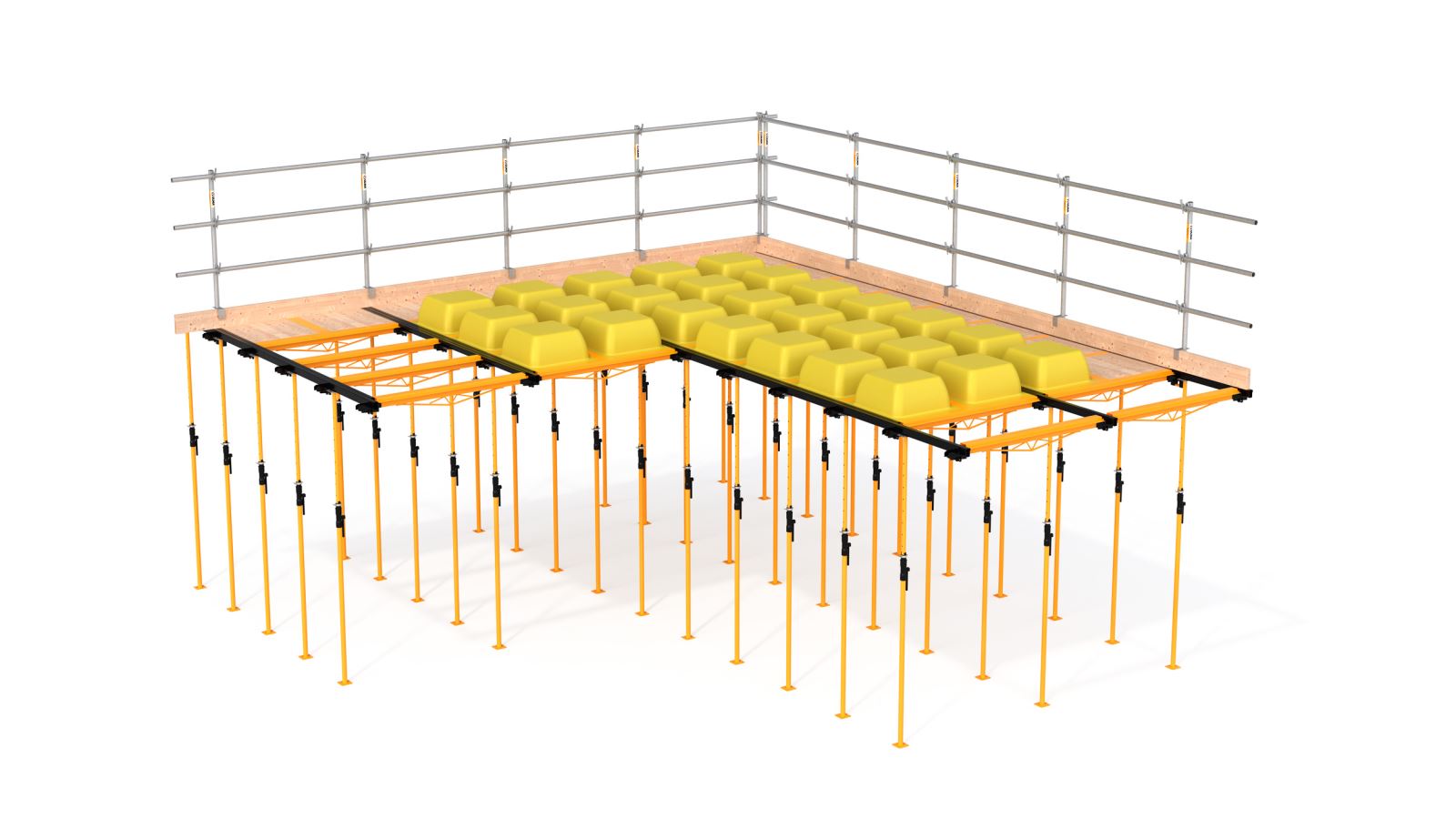

اولین مرحله در اجرای اغلب سقف ها ( سقف وافل ) عملیات شمع بندی است. شمع بندی برای سقف تا ارتفاع ۳ الی ۳٫۵ متر مناسب است و بیش از این ارتفاع می بایست از اسکافلد (scaffold ) یا جک بلند برای پوشش سطح زیر سقف استفاده شود . برای شمع گذاری در زیر تیرها از همان جک های فلزی هم شاید بتوان استفاده نمود ولی برای پانل های سقف پیشنهاد می شود جهت مونتاژ راحت تر و ایمنی بیشتر از اسکافلد استفاده بشود. (در هیچ حالتی فاصله بین شمع ها نباید از ۱٫۲ متر بیشتر در نظر گرفته شود)

اولین مزیت اجرای سقف وافل نسبت به دیگر روش های اجرای سقف مجوف مانند یوبوت یا کوبیاکس، در تخته بندی زیر سقف است. در اجرای سقف وافل هیچ نیازی به تخته بندی زیر سقف نیست و خود قالب ها نقش نگه دارنده بتن تازه را انجام می دهند. در حالی که برای اجرای دیگر انواع سقف مجوف به دلیل اینکه قالب درون سقف قرار می گیرد، عملیات تخته بندی و هزینه های مرتب با آن نیاز است علاوه بر این که یک مرحله به مراحل اجرایی اضافه می کند و به همان نسبت زمان اجرای پروژه را طولانی می نماید. با حذف مرحله تخته بندی، دومین مرحله اجرایی با قوطی کشی یا قوطی گذاری آغاز می شود. قوطی ابزار فلزی است که بر روی شمع بسته می شود و نقش تکیه گاه را برای قالب های وافل دارد. قوطی کشی به دو روش انجام می شود. در یک روش همان طور که در تصویر زیر دیده می شود، قوطی ها طوری قرار می گیرند که دو لبه دو ردیف قالب وافل بر روی یک قوطی قرار بگیرد. این روش گرچه اقتصادی تر و ساده است اما از ایمنی کمتری برخودار است. در روش دیگر مطابق تصویر زیر، به ازای هر ردیف قالب یک قوطی قرار داده می شود به عبارت دیگر لبه هر ردیف قالب بر روی یک قوطی تکیه دارد. در این روش کمی هزینه و زمان اجرا بیشتر می شود اما ایمنی و اطمینان مناسبت تری ایجاد می کند.

پس از قوطی کشی و اطمینان از اتصال مناسب قوطی ها به شمع ها نوبت به قالب گذاری می رسد. بسته به روش اجرای قوطی ها همان طور که در بخش قبل توصیف شد، قالب ها می توانند روی قوطی مختص خود قرار بگیرند یا به صورت اشتراکی روی یک قوطی گذاشته شوند.

در روش معمولی که در حال حاضر همه پیمانکاران استفاده می کنند پس از جایگذاری قالب ها مابین قوطی ها، از میلگردهای U شکل برای اتصال دو قالب مجاور به همدیگر استفاده می شود. که علاوه بر مصرف میلگرد زمان بر بوده و از دقت و ایمنی خوبی برخودار نیست. ضمن اینکه ممکن است در حین بتن ریزی، شیره بتن از لابه لای قالب ها نشت کند. علاوه بر این در مواقعی که باد شدید می وزد ممکن است قالب ها از جا درآیند.

تفاوت اجرای سقف وافل دو طرفه و یکطرفه تنها در این مرحله قالب گذاری است. در اجرای سقف یکطرفه پیش از اجرا، قالب ها مونتاژ شده و سپس در محل خود قرار می گیرند.

پس از قالب گذاری نوبت به اجرای آرماتورها مطابق با نقشه طراحی سقف وافل می رسد. در این مرحله آرماتورهای کششی مابین قالب ها با فواصل و تعداد مشخص گذاشته می شوند و آرماتورهای حرارتی نیز به شکل یک مش گسترده بر روی قالب ها با رعایت فاصله از قالب، تنیده می شود.

مرحله پنجم اجرای سقف وافل بتن ریزی است. قبل از بتن ریزی لازم است که از تمام سطوح نگه دارنده سقف بازدید چشمی شود تا از نشت بتن اطمینان حاصل گردد. در این مرحله بتن تازه مطابق با مقاومت و مشخصات طرح به محل اجرای پروژه منتقل می گردد و به صورت یکپارچه بر روی سقف ریخته می شود. بر خلاف بتن ریزی سقف های یوبوت یا کوبیاکس که فضای زیرین قالب ها به سهولت قابل دسترس بتن تازه نیست و با ویبراسیون، بتن تازه به سمت این فضاها هدایت می شود.

پس از سخت شدن بتن سقف و رسیدن آن به مقاومت نهایی، قالب های وافل باز شده و پس از پاکسازی در محل دیگری قابل استفاده هستند.

پس از اتمام مرحلهی زیرسازی سقف وافل نوبت به قالب بندی سقف وافل میرسد ، باید قالب وافل دوطرفه یا یک طرفه را مطابق باجزئیات نقشههای اجرایی به روی پروفیلهای زیرین چیدمان نمود که این مرحله با توجه به مدولار بودن قالب های وافل به سرعت انجام میشود .

در چیدمان قالبهای وافل باید به فاصله اولین قالب در هر امتداد از بر ستونها و دیوارهای برشی و تطابق با جهت و چینش قالبها با نقشه اجرایی باید دقت نمود ، چیدمان قالبها باید مطابق نقشههای اجرایی باشند که توسط مهندس سازه محاسبه و ارائه شده است و بسته به روش طراحی ممکن است برخی نواحی دال توپر بوده و نیازی به قرارگیری قالب نباشد. به دلیل این که در طراحی سقف وافل مناطقی از سقف در نواحی ستونها و دیوارهای برشی به صورت دال توپر طراحی میگردد .

پس از تکمیل آرماتوربندی سقف میتوان با توجه به ضوابط اجرایی نسبت به بتنریزی سقف وافل اقدام نمود. در سقف وافل به علت عاری بودن سقف از هرگونه مواد زائد مانند قطعات یونولیت و … بتن به راحتی فضای بین تیرچه های تشکیل شونده و سطح روی قالبها را بطور کامل پر میکند؛ و بتن ریزی سقف وافل از سهولت بسیار بالایی برخوردار میباشد. در این سقف ها نیازی به دو مرحله ای کردن عملیات بتن ریزی نخواهد بود و فوق روان کننده ها و افزودنی های دیگر نیز به علت فضای مناسب جهت ویبره شدن بتن اضافه نمیشود.سطح اکسپوز زیرین سقف بدون کرمو شدن و خرابی بتن حاصل خواهد شد. همچنین در سقف وافل ، بتن برای پر کردن فضای زیر قالب ها نیاز به حرکت افقی مانند سقف های مجوف دیگر (کوبیاکس، یوبوت و ..)ندارد.

پس از تکمیل آرماتوربندی سقف میتوان با توجه به ضوابط اجرایی نسبت به بتنریزی سقف وافل اقدام نمود. در سقف وافل به علت عاری بودن سقف از هرگونه مواد زائد مانند قطعات یونولیت و … بتن به راحتی فضای بین تیرچه های تشکیل شونده و سطح روی قالبها را بطور کامل پر میکند؛ و بتن ریزی سقف وافل از سهولت بسیار بالایی برخوردار میباشد. در این سقف ها نیازی به دو مرحله ای کردن عملیات بتن ریزی نخواهد بود و فوق روان کننده ها و افزودنی های دیگر نیز به علت فضای مناسب جهت ویبره شدن بتن اضافه نمیشود.سطح اکسپوز زیرین سقف بدون کرمو شدن و خرابی بتن حاصل خواهد شد. همچنین در سقف وافل ، بتن برای پر کردن فضای زیر قالب ها نیاز به حرکت افقی مانند سقف های مجوف دیگر (کوبیاکس، یوبوت و ..)ندارد.

زمان قالب برداری سقف وافل مانند قالب برداری دال ها می باشد. چرا که این نوع از سازه ها در گروه سقف های دال بتنی قرار می گیرند که در مقررات ملی ساختمان شرح قالب برداری سقف ها همچون سقف وافل و سایر المان های سازه ای به شکل زیر می باشند. قالب های قائم برای اینکه برداشته شوند نیاز به چند ساعت زمان دارند. اگر دما صفر درجه سیلسیوس باشد، ۳۰ ساعت، ۸ درجه سلسیوس ۱۸ ساعت، ۱۶ درجه سلسیوس ۱۲ ساعت و در انتها ۲۴ درجه سلسیوس و یا بیشتر به ۹ ساعت زمان نیاز دارد تا برداشته شوند.

قالب ها می توانند به صورت زیرین جای گذاشته شوند که برای برداشتن آن ها نیز با توجه به دما زمان مشخصی تعریف شده است. این قالب ها دال هستند. جدول این زمان بندی به صورت زیر می باشد:

|

دما |

۲۴ درجه بیشتر |

۱۶ درجه | ۸ درجه | ۰ درجه |

| مدت زمان | ۳ روز | ۴ روز | ۶ روز | ۱۰ روز |

تیرها در قالب ها می توانند به صورت زیرین جایگذاری شوند و برای برداشتن آن ها نیز به دمای مشخص شده ای نیاز می باشد و هر چقدر دما بیشتر باشد، مدت زمان کمتری را نیاز دارد. جدول تیرهای قالب زیرین نیز به صورت زیر تعریف می گردد:

| دما | ۲۴ درجه بیشتر | ۱۶ درجه | ۸ درجه | ۰ درجه |

| مدت زمان | ۷ روز | ۱۰ روز | ۱۵ روز | ۲۵ روز |

دلیل این اختلاف زمانی در باز کردن هر کدام از این قالب ها موارد مختلفی می شوند. در قالب هایی که به صورت قائم هستند، فشار جانبی در آن ها وجود دارد و هیچگونه فشار قائمی در آن ها دیده نمی شود. همین مورد باعث خواهد شد تا زمان باز شدن قالب ها زودتر از موارد دیگر باشد.

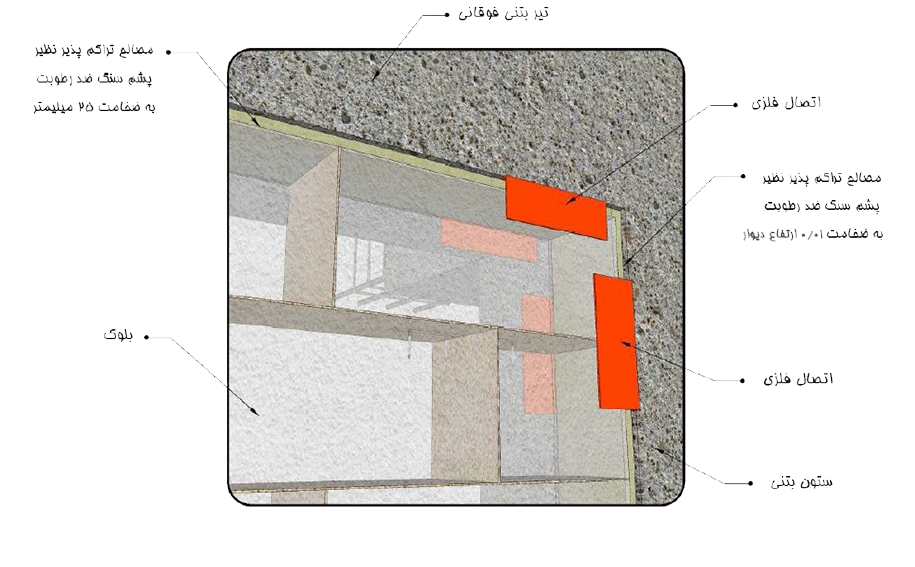

به طور کلی والپست ها شامل دو دسته عمودی و افقی میباشند

با اجرای درست وال پست ها میتوانیم تخریب دیوارها را تا حد چشمگیری کنترل کنیم.

وال پست یا وادار به قطعات و المانهایی غیر سازهای متحرک از جنس آهن یا گالوانیزه هستند گفته میشود که وظیفهی نگهداری دیوارها در برابر نیروهای عمود بر صفحه و نیروهای خمشی و کمانشی که در اثر لرزش و زلزله به ساختمانها وارد میشود را به عهده دارد.

توجه به الزامات زیر در اجرای وال پست حائز اهمیت می باشد.

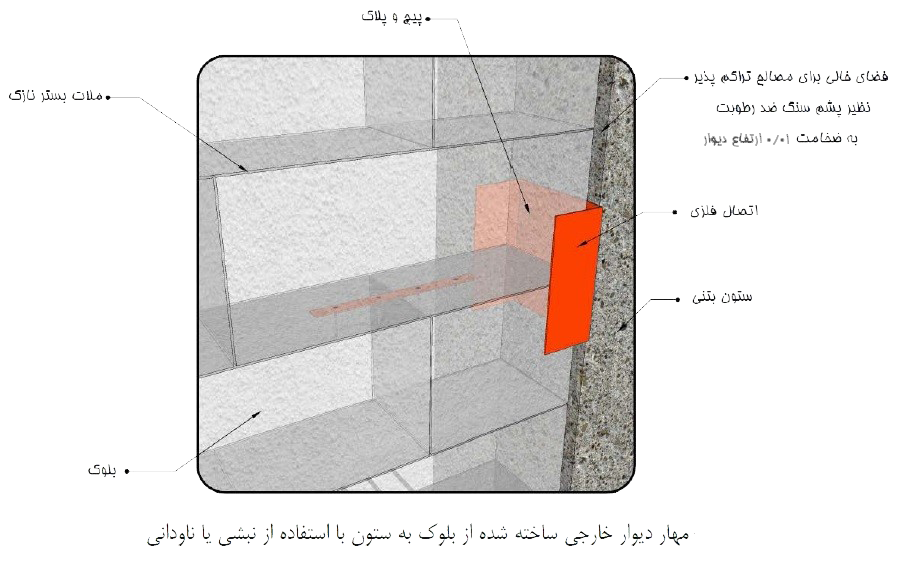

یکی از روش های مناسب برای اتصال دیوار به عضو قائم سازه ای، استفاده از اتصال کشویی، به وسیله نبشی یا ناودانی منقطع یا پیوسته است.

در مورد این اتصال نکات زیر حائز اهمیت است:

پ) اتصال با بست رادیکالی (بست ارتجاعی)

از جمله اتصالاتی که در موارد مشابه قابل توصیه است استفاده از اتصالات لغزشی برای مهار خارج از صفحه و در عین حال تامین آزادی حرکت در درون صفحه میباشد. در این حالت استفاده از نبشی ها و ناودانی های سرد نورد شده فولادی در طرفین دیوار که به نحو مناسب به ستون بتن آرمه یا ستون فولادی اتصال داده میشود توصیه می شود

در خصوص اتصال فوق نکات زیر لازم به یادآوری است:

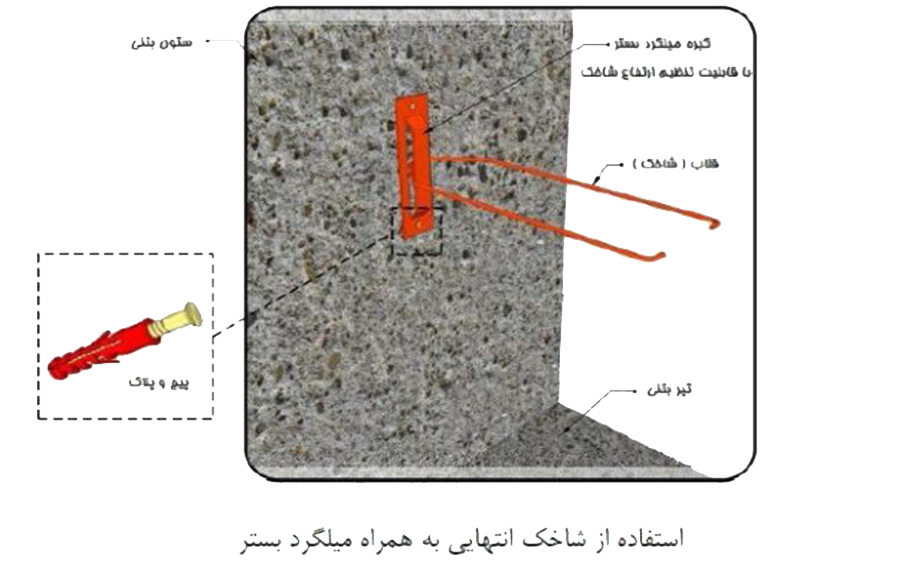

ت) استفاده از گیره و قلاب

در صورت استفاده از میلگرد بستر، از گیره و قلاب آن جهت اتصال دیوار به ستون در جهت خارج می توان استفاده نمود و نیازی به استفاده از نبشی یا ناودانی نمی باشد.

ث) روش های اتصال دیوار به زیر سقف

اتصال دیوار به زیر سقف باید به صورت اتصال لغزشی، بدون اتصال مستقیم دیوار به سقف و با استفاده از مهار خارج از صفحه دیوار با قطعاتی از قبیل دو نبشی یا ناودانی اجرا گردد. انتخاب نوع اتصال بستگی به وضعیت دیواری دارد که بین اعضای قائم شامل ستون، دیوار و یا وادار مهار شده است. حداقل فاصله بالای دیوار تا زیر سقف برابر با بیشترین دو مقدار ۲۵ میلیمتر و حداکثر خیز دراز مدت سقف در امتداد دیوار در نظر گرفته شود. لبه بالایی دیوار را می توان با استفاده از دو نبشی و یا ناودانی که به طریق مناسب به سقف سازه متصل میشود مهار نمود. ناودانی و یا نبشی ها نباید به دیوار یا وادار پیچ، میخ و یا جوش گردند. با این اتصال امکان حرکت آزادانه دیوار در درون صفحه تامین می گردد. فاصله بالای دیوار تا سقف باید در حدی باشد که تیر بتواند آزادانه خیز داده و اتصالی با دیوار پیدا نکند. نبشی ها به ترتیب ابتدا در یک سمت اجرا و پس از دیوارچینی و قرارگیری بالاترین بلوک دیوار، نبشی دوم متصل میشود. نبشی میتواند به صورت سرد نورد یا گرم نورد و به شکل منقطع یا پیوسته باشد

می توان به جای مهار خارج از صفحه دیوار در تراز سقف، آخرین ردیف دیوار را به وسیله میلگرد یا بست مسلح نمود. در این صورت توجه شود که در محاسبات دیوار به صورت یک صفحه یک طرفه لحاظ شود و کل بار جانبی وارده به دیوار در طراحی وادارها و المان های مسلح کننده دیوار لحاظ شود .

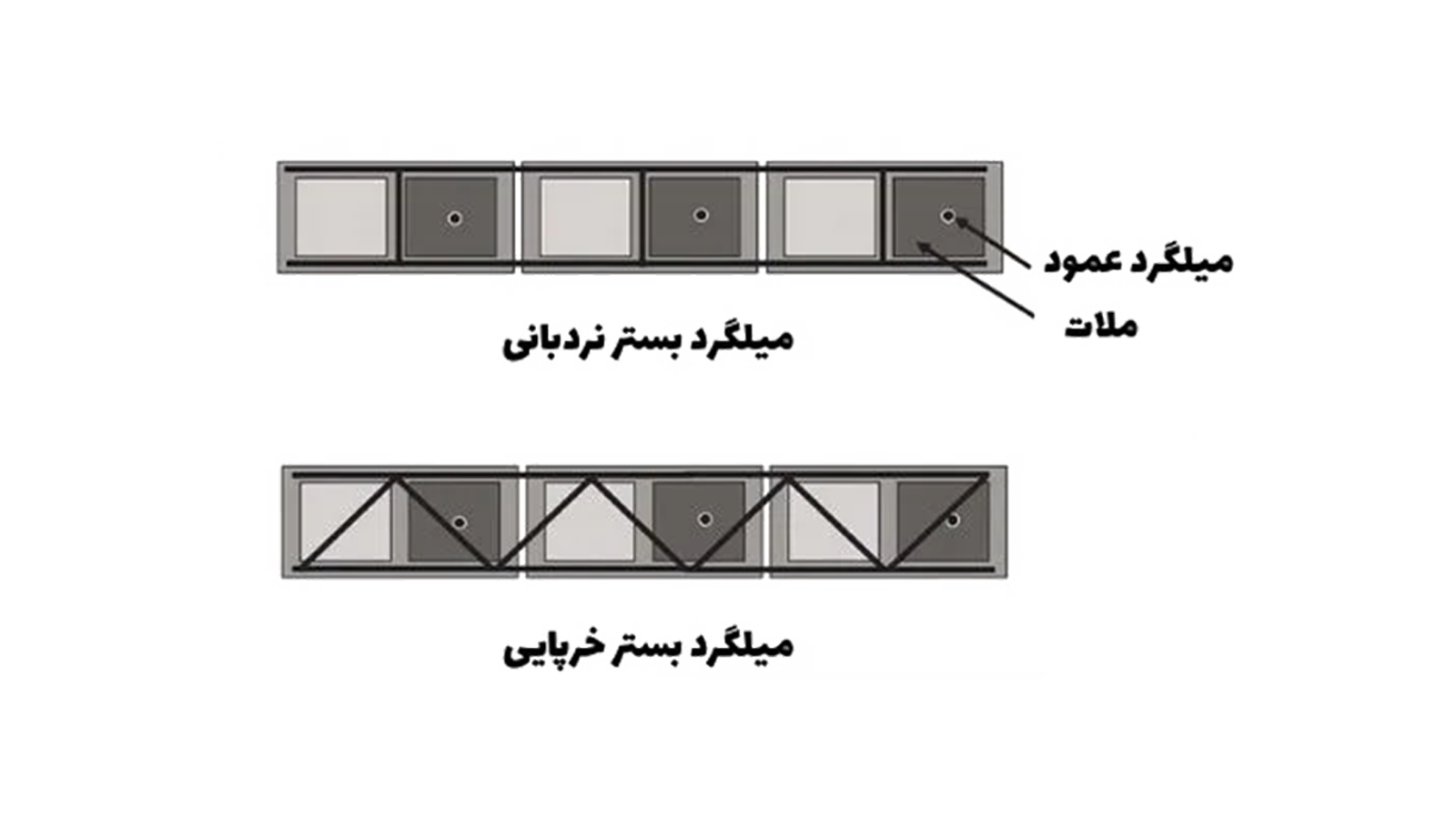

میلگرد بستر المانی فولادی است که در بند بستر ( بند افقی ) دیوار قرار می گیرد . اگرچه میلگرد بستر می تواند یک میلگرد آجدار معمولی باشد ، لیکن میلگرد های بستر به صورت دو مفتول ساده و یا آجدار ( از جنس فولاد یا گالوانیزه ) می باشند که توسط یک مفتول میانی به یک دیگر متصل هستند .

اگر مفتول میانی به صورت ( زیگزاگ ) بوده باشد میلگرد بستر از نوع خرپایی بوده و اگر به شکل عمود بر مفتول های طولی باشد ، میلگرد بستر از نوع نردبانی خواهد بود . میلگرد بستر خرپایی از سختی بیشتری برخوردار بوده و استفاده از آن نسبت به میلگرد های بستر نردبانی الویت دارد . لازم است میلگرد بستر به شکل کامل در داخل ملات بستر مدفون شود تا از طریق ملات ، پیوستگی میان میلگرد بستر و واحدهای بنایی بر قرار گردد .

از مزایای استفاده از میلگرد بستر را می توان به صورت زیر برشمرد :

اولین و مهمترین مقرراتی که از سوی سازمان استاندارسازی کشور آمریکا در بهکارگیری میلگردهای بستر وضعشده است، اندازه سطح مقطع آن است. این نوع میلگرد باید قطری بهاندازه ۴ میلیمتر با عرض ۵ یا ۱۱ سانتیمتر داشته باشد.

پوشش سطحی این نوع میلگرد به دلیل ایجاد مقاومت در برابر زنگزدگی و قابلیت استفاده در محیطهای مرطوب از نوع گالوانیزه است.

یکی از مواردی که موجب میشود تا میلگرد بستر کارایی مناسب را داشته باشد، میزان چسبندگی آن به سایر مواد مورداستفاده در ساختمانسازی مانند ملاط است. به همین دلیل شکل بدنه آن بهصورت آجدار در نظر گرفته میشود تا تماس مناسب را ایجاد کند.

تعداد موردنیاز آرماتور بستر بسته به ارتفاع و نقش دیوار در سازه دارد. طبق استاندارد بینالمللی برای هر ۴۰ سانتیمتر ارتفاع یک میلگرد بستر نیاز است. چنانچه دیوار در تحمل بار نقش به سزایی داشته باشد باید تعداد بیشتری از میلگرد را به کاربرد.

یکی از ضوابط میلگرد بستر، طریقه نصب میلگرد مورد نظر است. میلگرد موردنظر پس از جایگذاری با ملاط به ارتفاع حداقل ۵/۱ سانتیمتر پوشانده میشود. بولت یا تفنگ مخصوص، ابزاری است که برای نصب این آرماتور استفاده میشود.

جهت مشاهده نمایندگان هر استان روی نام استان کلیک کنید.